Choose one

or multiple languages

0,1,1

- German

- English

- Chinese

- Spanish

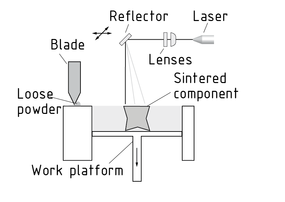

Laser sintering

During selective laser sinterning (SLS) - a Rapid prototyping process - Sintering is used to create three-dimensional structures from powders by building the workpiece up layer-by-layer.

First, "slicing" is used to generate virtual layers from 3D CAD model data. The CAD data must factor in possible Material shrinkage. Next, a powder material (Polyamide, plastic-coasted moulding sand, metal or ceramic powder) is applied to the entire surface of a Work platform using a blade or roller. The laser beam (usually CO2 laser, fibre laser) is used to sinter the layers into the powder bed in line with the component's layered contours. The work platform is then lowered slightly and the next layer applied. This process makes it possible to produce any three-dimensional (also undercut) workpiece geometries that are not possible using conventional mechanical or Casting methods.

This process requires considerable machine time, which will vary depending on the volume.

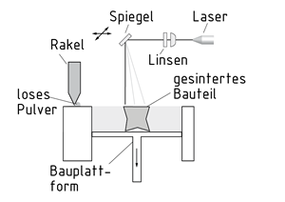

Lasersintern

Beim selektiven Lasersintern (SLS), einem Rapid Prototyping-Verfahren, werden räumliche Strukturen durch Sintern aus einem pulverförmigen Ausgangsstoff hergestellt, indem das Werkstück schichtweise aufgebaut wird.

Aus 3D-CAD-Modell-Daten werden zunächst durch 'slicen' virtuelle Schichten erzeugt. Die CAD-Daten müssen bereits eventuelles Schwinden des Materials berücksichtigen. Dann wird ein pulverförmiger Werkstoff (Polyamid, kunststoffbeschichteter Formsand, Metall- oder Keramikpulver) auf einer Bauplattform mit Rakel oder Walze vollflächig aufgetragen. Mit dem Laserstrahl (meist CO2-Laser, Faserlaser) werden die Schichten entsprechend der geschichteten Konturen des Bauteils im Pulverbett gesintert. Die Bauplattform wird dann geringfügig abgesenkt und eine neue Schicht aufgezogen. So können beliebige dreidimensionale (auch hinterschnittene) Werkstück-Geometrien erzeugt werden, die konventionell mechanisch oder gießtechnisch nicht möglich sind.

Das Verfahren erfordert einen hohen maschinellen sowie vom Volumen abhängigen Zeitaufwand.

激光烧结

选择性激光烧结 (SLS) 工艺是一种快速原型工艺,可将粉末逐层制造三维结构状工件。

首先,“切片”用来从三维 CAD 模型数据中制造虚拟层。 CAD 数据必须列出可能的材料收缩率。接着,使用刮刀或辊子将粉末材料(聚酰胺粉末、塑料涂覆型砂粉末、金属粉末或陶瓷粉末)铺设到工作平台的整个表面上。激光束(通常是 ${CO_2} $ 激光器、光纤激光)将其烧结成与组件的层状轮廓等高的粉末层。然后,稍微降低工作平台,并进行下一层的铺设烧结。这种工艺使得生产任何三维(还包括底切)几何形状的工件成为可能,这通过常规机械加工或方法是不可能实现的。

这个工艺根据工件的体积,需要机器耗费相当多的工时。

激光烧结的系统设计

Sinterizado láser

Durante el sinterizado láser selectivo (SLS), un proceso de prototipos rápidos, se usa el para crear estructuras tridimencionales a partir de polvos al construir una pieza de trabajo capa por capa.

Primero, se usa el "rebanado" para generar capas virtuales a partir de datos de modelo CAD 3D. La información de CAD debe considerar el encogimiento posible del material. Luego, un material de polvo (poliamida, arena de moldeado recubierta de plástico, metal o polvo de cerámica) es aplicado a la superficie entera de una plataforma de trabajo mediante una cuchilla o rodillo. El haz láser (usualmente láser de ${CO_2} $ , láser de fibra) se usa para sinterizar las capas en la cama de polvo alineada con los contornos en capa del componente. La plataforma de trabajo luego se baja ligeramente y se aplica la siguiente capa. Este proceso hace posible producir cualquier geometría de pieza de trabajo tridimensional (también rebaje), lo cual no es posible usando métodos mecánicos convencionales o .

Este proceso requiere un tiempo de máquina considerable, el cual variará dependiendo del volumen.

Diseño de un sistema usado en el sinterizado láser